OR・IEとは?線形計画法、ゲーム理論、品質管理手法などについてまとめました。

【はじめに】OR・IEとは

ORとIEの意味は以下のとおりです。

| 用語 |

概要 |

| OR |

●operations researchの略

業務分析、経営分析、問題解決などに利用される科学的・数学的手法(例:アローダイヤグラムなど) |

| IE |

●industrial engineeringの略

●経営効率を向上させるために経営資源(人、物、金、情報など)を統合的システムとして設計すること |

【線形計画法(LP)】

【在庫問題】

分析

| 分析手法 |

概要 |

| ABC分析 |

重要度や優先度の高い要素・項目を明らかにするために行われる分析手法です。パレート図を使って分析する要素・項目群を大きい順に並べて、重要度をA、B、Cの3つのグループに分けることで、重点的に管理すべきグループが明らかになります。Aグループの商品群を優先的にしっかりと在庫管理していきます。 |

在庫管理業務

在庫管理業務の基本的なフローは次の通りです。

| フロー |

概要 |

| ①販売情報収集 |

POS端末などから得られた販売情報をデータベースに格納 |

| ②需要予測 |

データベースに格納された販売情報から需要を予測 |

| ③安全在庫量の決定 |

需要予測から安全在庫量を算出 |

| ④発注点、発注量の決定 |

安全在庫量から各商品の納入日、発注量を算出 |

| ⑤棚卸データと照合し、自動発注 |

各商品の棚卸しを随時行い、実際の在庫が安全在庫量を下回ったときが発注点。(自動発注開始) |

| 用語 |

概要 |

| 安全在庫量 |

ある商品の調達期間(発注~納品)に99%の確率で0しないために最低必要な棚の在庫数量。(別名:最低在庫量) |

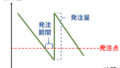

| 発注点 |

発注する在庫量の水準 |

| 発注量 |

発注する数量 |

発注方式

主な発注方式に「発注点法」「定期発注法」があります。

| 方式 |

概要 |

| 発注点法 |

発注量は固定し、発注する期日を変動(在庫量がある水準まで下がったときに一定の発注を行う)させる手法です。各商品の発注点と発注量を決定すれば在庫管理を自動化できます。「発注時期が不定」「発注量が一定」になる需要が安定しているときに向いています。 |

| 定期発注法 |

発注する期日を固定し、発注量をその都度変更する手法です。需要が安定しているときに向いています。 |

【PERT/CPM】

【ゲーム理論】

【分析手法】作業分析、PTS法、ワークサンプリング法、デルファイ法など

| 手法 |

概要 |

| クロスセクション法 |

時間経過により変化していく課題を、ある一時点で横断的に取ったデータを分析する方法(時系列分析とは対照的)。 |

| デルファイ法 |

多数の専門家が他の専門家の意見も相互に参照しながら意見交換し、意見の収束をしていく手法。技術革新や社会変動などに関する未来予測においてよく用いられる。 |

【検査手法】OC曲線、サンプリング、シミュレーションなど

| 検査手法 |

概要 |

| OC曲線 |

製品の抜き取り検査をする際のロットの不良率とそのロットの合格率の関係を表したものです。|nおよびcを固定とした場合のロットの合格率(p)を縦軸に、実際のロットの不良率(q)を横軸に取り、pとqの関係を表します。本来合格となるべきロットが、抜き取り検査で不合格になってしまう確率を「生産者危険」、本来不合格となるべきロットが合格になってしまう確率を「消費者危険」といいます。 |

| ゴンペルツ曲線 |

信頼度曲線ついて一般に観察されるS字の形状の曲線です。テスト工程で進捗状況や残存バグ数を推定するためにバグ管理図の比較対象として用いられます。 |

| バスタブ曲線 |

故障率曲線とも呼ばれ、機械や装置の時間経過に伴う故障率の変化を表示した曲線のことです。 |

抜取検査

| 用語 |

概要 |

| 合格品質水準 |

合格か不良かを判断するための不良率の上限のことです。 |

| 消費者危険 |

不合格としたいロットを抜取検査で誤って合格としてしまうこと。 |

| 生産者危険 |

合格としたいロットを抜取検査で誤って不合格としてしまうこと。 |

| 有意水準 |

統計的仮説検定を行う場合に、仮説を棄却するかどうかを判定する基準です。 |

【品質管理手法】QC七つ道具、新QC七つ道具

QC七つ道具

QC七つ道具は以下の通りです。

| QC七つ道具 |

概要 |

| パレート図 |

値が降順にプロットされた棒グラフとその累積構成比を表す折れ線グラフを組み合わせた複合グラフです。重要な不良や問題点を発見するのに使用します。 |

| 特性要因図 |

特性と要因の関係を系統的に線で結んで(樹状に)表した図です。原因と結果の関係を整理するのに使用します。「魚の骨」とも呼ばれます。 |

| グラフ |

情報を視覚的に二次元で表したものです。データの比較、全体像がわかりやすくなります。 |

| 管理図 |

工程の状態や品質を時系列に表した図です。工程が安定しているのか確かめるのに使用します。 |

| チェックシート |

データの分類や項目別の分布や出現状況を把握するのに使用します。 |

| ヒストグラム |

データを幾つかの項目に分類し、横軸方向に大きい順に棒グラフとして並べたものです。累積値を折れ線グラフで描き、主要な問題点を把握します。 |

| 散布図 |

2つのデータ間の関係性、特性の関係(相関関係)を見るのに使用します。 |

| 層別 |

データをグループ別に分けて問題点を把握する方法です。 |

新QC七つ道具

新QC七つ道具は以下の通りです。

| 新QC七つ道具 |

概要 |

| 親和図法 |

あるテーマに基づいて集めたデータを親和性によってグループ分けして項目を「整理」「分類」「体系化」する手法です。 |

| 連関図法 |

原因と結果、目的と手段などが絡み合った問題について、その関係を論理的につないで問題を解明する方法です。複雑に絡み合った問題の因果関係を明らかにできます。 |

| 系統図法 |

目的と手段を系統づけて対策を整理する方法です。 |

| マトリックス図法 |

「系統図法」によって展開した方策の重みづけや役割分担などを決めるのに使用される方法です。2つの要素を「行」「列」に並べて、その対応関係を明確にできます。 |

| アローダイアグラム |

問題の解決の作業が絡み合っている場合、「各作業の関係」と「日程のつながり」を明確にする方法です。 |

| PDPC法 |

目標達成までの不測の事態に対応した代替案を明確にする方法です。事前にさまざまな結果を予測し、プロセスの進行を望ましい方向に導きます。 |

| マトリックスデータ解析法 |

2つ以上のデータを解析することにより傾向が一目でわかる方法です。問題の整理や解決の糸口を探すことが可能です。 |

【その他】仮説検証、事実検証

| 用語 |

概要 |

| 仮説検証 |

事前に仮説を立て、その仮説を調査で実証していく手法。経営戦略の立案や、マーケティング活動で利用される「思考のプロセス」の1つです。 単純に様々な情報を羅列するのではなく、「もしかしたらこのような事象が起きているのではないか」などといった仮の答えを持ち、その答えを導くために情報を集め、組み合わせていきます。調査の効率は良くなりますが、検証者の好みやイデオロギーが影響しやすいというデメリットもあります。 |

| 事実検証 |

事前に仮設を立てずに、事実をありのままに調査していく手法です。検証者の好みやイデオロギーが影響しにくいですが、調査の効率が悪いというデメリットがあります。 |

| – |

仮説検証の流れ |

| ①観察・現状把握 |

仮設の根拠となる現状を観察し、把握します。例えば、経営戦略を作成するならば、目的を把握し、その背景、環境(過去の販売データなど)を分析し、問題点を把握します。 |

| ②仮説の設定 |

①で問題点を把握し、仮設(仮の答え)を設定します。例えば、経営戦略ならば定性的な情報から「製品の売上が伸びない原因が〇〇だろう」と考えを立てます。(主観でもOK) |

| ③仮説の検証 |

実際に調査を行ったりアクションを行し、結果を分析して仮説の正しさを客観的・論理的に検証します。仮説が正しくない場合は、再度仮説を立てて、再び検証を行います。(仮説が正しくなるまで繰り返す) |

【例題1】原価、販売価格、原価率の計算

【問題1】

原価1,000円の商品を原価率3割で販売したい場合、販売価格はいくらになるか。

【解答】

原価=販売価格×原価率

販売価格=販売価格÷原価率=1000/0.3=3,333円

コメント